PKD a jeho charakteristika

Diamant se skládá z uhlíku C, stejně jako např. grafit. Pouze změnou vazeb krystalické mřížky vznikají naprosto odlišný materiál. Zatímco grafit se skládá z molekul uhlíku C, které jsou vzájemně vůči sobě pohyblivé, v diamantu jsou molekuly vázány pevnými trojnými vazbami. Díky tomu je diamant nejtvrdším přírodním nerostem. Z grafitu se vyrábí třeba tuha, na které je možné sledovat dělení molekul, když se tuha stírá na papír, ale zároveň je vodivý, takže se z něj vyrábí i součásti elektronů. Diamant je pravý opak tuhy. Je extrémně tvrdý a není vodivý, což je ideální kombinace pro řezné nástroje.

|

|

Řezný zub vzniká nanesením polykrystalického diamantu na destičku z karbidu wolframu. Vlivem vysoké teploty a vysokého tlaku dojde k difúzi kobaltu, který je jedním z prvků tvrdokovu a je vázán primární vazbou, tudíž dochází ke slinutí nosné destičky z tvrdokovu a vrstvy polykrystalického diamantu, který tvoří odolnou řeznou hranu. Vytvořená vazba mezi tvrdokovem a diamantem je velmi pevná a silná.

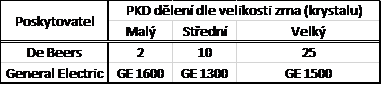

Podle velikosti zrna v PKD se mění jeho vlastnosti. PKD s malými zrny je hladký a velmi odolný vůči opotřebení či štěpení, pročež se používá pro málo abrazivní materiály. Vyrobíte-li nástroj z materiálu se středně velkými krystaly, dosáhnete vysoké odolnosti vůči opotřebení, relativně dobrých předpokladů pro ostření a střední odolnost vůči štěpení. Takové nástroje jsou univerzální. PKD s velkými zrny je extrémně odolný proti opotřebení a srovnatelně náchylný na štěpení, takže je používán jen pro velmi abrazivní materiály.

Profesionální technologie výroby diamantového nástroje pro dřevoobrábění je poměrně nová. V současné době jsou k výrobě nástrojů používány nástrojová ocel, rychlořezná ocel (HS, HSS), karbid wolframu – tvrdokov (HW, HM, SK) a polykrystalický diamant (PKD). S objevením takových materiálů, jako je MDF, DTD, LDTD vznikla nutnost navýšení efektivity a přizpůsobivosti nástroje k opotřebení. V důsledku toho se od poloviny 80tých let 20tého století postupně přechází v nábytkářském průmyslu na polykrystalický diamant.

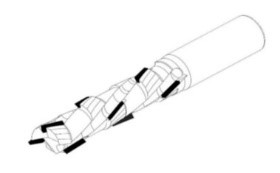

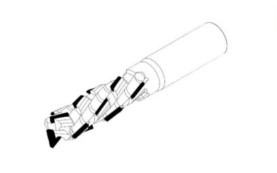

Tyto nástroje jsou nejčastěji používány při výrobě nábytku právě z velkoplošných materiálů. Časté jsou diamantové předřezy, a to jak skládané, tak kónické. Dále drážkovací frézy, stopkové frézy na „Nesting“, frézy do olepovaček, předfrézovací hlavy DIA hlavy, profilovací frézy, atd. i diamantové vrtáky.

Ve srovnání s HW a VHM je DIA nástroj vybaven vysokou odolností vůči opotřebení i přehřátí, což je důležité při obrábění LTD a MDF. Tvrdokovové nástroje jsou hojně používány pro svou nižší cenu, která u DIA není tak příznivá. Tato nízká cena je však vykoupena častou výměnou žiletek a ostřením nástrojů, neboť ve velkoplošných materiálech se HW zahřívá kvůli vyšším teplotám v místě řezu, což má přímý dopad na výkon a kvalitu obrábění. To je hlavní důvod, který vede výrobce nábytku k přechodu na DIA nástroje.

Jaké jsou výhody pro zákazníka používající diamantový nástroj?

Přechodem na DIA nástroj pocítíte výrazné zvýšení rychlosti posuvu do (300%) i výkonu. Pro představu, v řezu je rychlost posuvu u HW nástroje 8 -10 m/min, zatímco u PKD nástroje do 30 m/min. S takovým nástrojem je možné přesně dodržet rozměry i povrchovou úpravu, díky čemuž se výrazně sníží průmyslový odpad i výrobní náklady.

Výroba diamantového PKD nástroje v ITA TOOLS

Těla různých typů nástroje jsou vyráběna také z různých materiálů. Třeba tělo série DT1 a DT2 je zhotoveno z tvrdokovu s tvrdostí 93,8 HRA (Stupnice tvrdosti podle Rockwella). Pevnost nástroje závisí na tvrdosti těla, tudíž čím pevnější, tím menší pravděpodobnost přenosu vibrací. Tělo fréz v sériích DTA, DTN, DTE je zhotoveno z nerezové oceli 32 HRC (Rockwellova stupnice tvrdosti). Tyto frézy jsou proto odolné vůči korozi. Při nízkých teplotách a vysoké vlhkosti, což je ve výrobních halách poměrně běžné, by se na ocelových nástrojích mohla tvořit rez. Kvalita povrchu stopky na našich frézách je stejná ve všech fázích opotřebení. Nerezová ocel se ukazuje být tvrdším a pevnějším materiálem v porovnání s obyčejnou ocelí, kterou používá většina výrobců při výrobě korpusů DIA fréz. Mezi tvrdostí a pevností těla vládne přímá úměra, tudíž čím je vyšší pevnost, tím méně nástroj přenáší vibrace.

V ITA TOOLS máme přesný postup při výrobě DIA nástroje. Nejprve projektujeme 2D technické výkresy (CAD programy) a 3D modely diamantových fréz (SolidWorks). Níže jsou nákresy fréz modelů DTA, DTE, DTN.

|

|

|

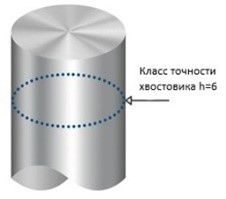

Pokračujeme vyhotovením těla na CNC soustruhu DMG MORI. Ten zajišťuje přesné vyhotovení těla pro DIA frézy. Díky kvalitě stroje je možné dostat hrubost povrchu RA < 0,3 µm a vyrobit stopku s přesností h6. Zuby nástroje jsou vytvářeny na laserové řezačce a ostřičce zubů PCD DGM MORI Lasertec. Dříky jsou zhotovovány v třídě přesnosti h6 a s hrubostí povrchu RA < 0,32 µm, a to díky možnosti nastavení našich fréz v Thermo. Zhotovené nástroje jsou vyvažovány ve třídě pevnosti G2,5. Vyvažování probíhá na stroji německé výroby od firmy Haimer.

Laserové ostření skýtá pro zákazníka mnoho výhod. Oblast broušení se nepřehřívá, řezné hrany profilovacích fréz mají vyšší přesnost. Díky laseru je možné řezat jakýkoliv profil pod jakýmkoliv úhlem a zuby mají hladší strukturu, než po běžném ostření. Hrany diamantu při broušení nepraskají, čímž se také prodlužuje životnost nástroje. Metoda je ekologicky šetrná.

Vysoká přesnost – jedna z našich hlavních výhod

|

|

Nyní popořádku, co je to vlastně hrubost RA < 0,3 µm (mikrometrů). To je jednoduše řečeno hladkost pov

Servis diamantového nástroje, ostření a výměna zubu.rchu těla. Tento parametr má vliv na přesnost uchopení v kleštině. Při upnutí do kleštiny bude upínací síla rovnoběžná po celé ploše stopky. Dalším důležitým parametrem je odchylka stopky v třídě přesnosti h6, což značí, že rozdíl měření průměru v jakémkoli místě stopky nepřesahuje 0,011 mm. Při upnutí do kleštiny se síla upnutí rozprostře paralelně po celé ploše trnu. Třetí výhodou je dynamické vyvažování každé frézy v třídě G2,5. Velmi vysoká přesnost vyvážení zaručuje stabilitu práce, eliminující i ty nejmenší vibrace při vysokých rychlostech i zatížení. Frézy ITA TOOLS mají charakteristickou plošku na dříku. Nevrtáme díry do korpusu, jako to dělají mnozí jiní.

|

V současné době máme jeden z nejprofesionálnějších a nejmodernějších servisů řezného a frézovacího nástroje v Evropě. Moderní stroje (Walter, DMG MORI, Vollmer) i kvalifikovaný personál zajišťují kvalitu našich výrobků.

Jak postupujeme pří výměně a ostření DIA nástroje?

Když k nám nástroj přijde, ihned jej zaneseme do systému. Každý nástroj má svůj vlastní QR kód. Hned na to jdou nástroje na čištění, které je prováděno pískováním, nebo ultrazvukovým čištěním. Pískování předchází poškození DIA zubu. Po očištění prověřujeme poškození zubů. V případě poškození provádíme výměnu za nový zub. Mezitím je geometrie nástroje naskenována, což provádíme na strojích Walter, které jsou připojeny k bruskám nástrojů a rovnou do nich přenáší všechna naměřená data. Poté jsou nástroje předány na ostření a to buď elektroerozí, nebo laserem. Ostření probíhá hlavně na strojích Walter, na kterých můžeme ostřit diamant i brousit tělo bez snímání nástroje ze stroje. Po ostření je nástroj předán k vyvážení, za kterým následuje kontrola kvality a odeslání nástroje zákazníkovi.

Klasická metoda elektroeroze

Proces elektroerozivního ostření vypadá následovně: diamantový nástroj a měděný kotouč mají polární póly, které se objevují po zapnutí napájení. Pomocí elektrostatického oblouku, který vznikne mezi kotoučem a DIA zubem odpadávají mikročástice z povrchu diamantu. Tloušťka odnímané vrstvy (0,2 – 0,4 mm) je určena rychlostí posuvu nebo množstvím průchodů. Broušení diamantu laserovou technologií předpokládá použití krátkých 0,000.000.000 001 sekundových vysokofrekvenčních laserových impulsů pro odstranění materiálu z tvrdokovového povrchu ablací, tedy odpařením. Hlavními výhodami této metody je ideální povrch na řezné hraně po broušení, čímž se nástroje stávají mnohonásobně ostřejšími, než u jiných metod. Za druhé je možné naostřit jakýkoli profil pod jakýmkoli úhlem, což je důležité pro výrobu většiny diamantových fréz.

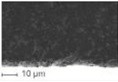

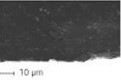

Porovnáme-li broušení DIA kotoučem ( broušení HW nástrojů ), elektro erozí a laserem, ukáže se, že DIA kotouč při broušení zanechává stopy a nedokonalosti na HW zubu. Při elektroerozi krystalky

diamantu v PKD zubu nepodléhají broušení. Pouze dochází k uvolňování pojiva a odpadávání diamantových zrn. Laser je schopný diamantové krystalky řezat. Tím myslíme jak pojivo, tak samotné krystaly diamantu jsou odříznuté. Díky tomu vzniká rovnější struktura po broušení. Při ostření laserem se výrazně snižuje minimální rádius a to až na 15 µm (mikrometrů). Kromě broušení dokážeme DIA zub také vyměnit. Laser pracuje v pěti osách, díky čemuž můžeme dělat zuby různých tvarů pod různými úhly i u zakázkových nástrojů.

|

|

|

|